Classé dans la catégorie : Ergonomie / TMS

Dans un contexte industriel où la recherche de performance se heurte souvent aux contraintes du terrain, il devient essentiel de concilier productivité, qualité, coûts et conditions de travail. Le Lean Manufacturing s'inscrit précisément dans cette logique : optimiser les flux, réduire les gaspillages et améliorer l'efficacité des lignes de production, tout en plaçant l'humain au cœur de la démarche. Or, cette performance durable dépend aussi d'un facteur clé : la sécurité et l'ergonomie des postes. Entre manutentions répétitives, postures contraignantes et risques de troubles musculosquelettiques, les enjeux sont à la fois humains et économiques.

Conseil de l'expert

Pascal Allemand, directeur commercial chez

Groupe Lean France.

Pascal Allemand, directeur commercial chez

Groupe Lean France.

![]() Son profil Linkedin

Son profil Linkedin

Tout d'abord, le Lean Manufacturing c'est quoi ?

Le Lean Manufacturing repose sur une méthode mise en place en milieu industriel à des fins de performance de productivité, d'amélioration de la qualité et de réduction des coûts, tout en diminuant le temps de cycle de production. C'est un concept qui a pris sa source au Japon dans l'industrie automobile. Il se concentre sur la réduction des gaspillages et repense l'organisation des flux de production tout en portant une très grande attention aux individus à travers l'ergonomie et le bien-être au travail.

Quelle relation entre le Lean Manufacturing et la sécurité au travail ?

La performance de manière générale et en particulier dans l'environnement de travail passe forcément par un levier de bien-être. La concentration, l'efficience des opérateurs ont un impact direct sur la qualité, la productivité et donc sur la performance de l'entreprise. Mettre en place les moyens qui vont réduire voire éliminer les contraintes physiques, donc la fatigue des opérateurs fait partie de la déparche d'amélioration continue dite « Lean Manufacturing ». Un des principaux domaines d'action en industrie sera la manutention – manipulation des emballages, des composants, par la réduction des charges cumulées, des postures répétitives et inadaptées.

Pouvez-vous nous donner quelques chiffres sur l'accidentologie en industrie et ligne de production ?

Outre la performance pour l'entreprise, les conséquences du manque de moyens pour l'ergonomie se traduisent par l'absentéisme lié aux troubles musculosquelettiques (TMS).

Selon les données de l'Observatoire de l'absentéisme du groupe DIOT SIACI, ceux-ci représentent 15% des absences et 42% d'entre elles touchent des salariés de l'industrie et des ouvriers.

Les principaux maux dont souffrent les opérateurs sont :

- Le canal carpien

- L'Épaule :

- Tendinite de la coiffe des rotateurs

- L'Épicondylite

Les arrêts de travail liés à ces TMS vont de 151 jours à 298 jours suivant les dernières données de la CPAM.

Le coût pour l'entreprise, suivant ces mêmes donnés, varie de 12 780 € à 52 759 €

Comment rendre les postes sur les lignes de production plus ergonomiques et sécurisés ?

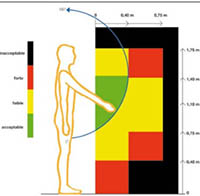

Il existe une « zone de préhension ergonomique » définie par des experts, que l'on peut retrouver

sur le schéma ci-contre et qui peut aider à définir le type d'outil, en fonction du type d'emballages

et/ou du type de conditionnements, que l'opérateur va être amené à manipuler quotidiennement. Les gestes à proscrire sont :

Il existe une « zone de préhension ergonomique » définie par des experts, que l'on peut retrouver

sur le schéma ci-contre et qui peut aider à définir le type d'outil, en fonction du type d'emballages

et/ou du type de conditionnements, que l'opérateur va être amené à manipuler quotidiennement. Les gestes à proscrire sont :

- Se baisser

- Soulever

- Porter

- Faire une rotation avec une portée de charge

Le besoin de l'opérateur est de limiter tous types de préhension dans cette zone ergonomique, qui va lui permettre de préserver son intégrité physique, son énergie et sa concentration

Quelles solutions proposez-vous pour améliorer cette ergonomie ?

Nos élévateurs électriques répondent pleinement à la problématique de mise à hauteur constante des composants dans leur conditionnement pour les opérateurs en bords de lignes de production. Ceux-ci permettent d'empiler et dépiler pas à pas, mettre à la hauteur choisie par chaque opérateur pour son confort, et ainsi lui éviter de se baisser pour attraper et soulever un emballage afin d'avoir accès aux composants nécessaires à son activité. Cette solution est largement déployée dans tous types d'industrie (nos élévateurs sont disponibles en version inox IP65 pour l'agroalimentaire et les salles blanches) et à un réel impact, reconnu par la CARSAT qui prend en charge une partie du financement.

Techniquement, nos élévateurs ont une capacité de levage variée en poids et en hauteur, ils peuvent aussi bien lever une pile de bacs qu'une palette complète. Ils ont donc une très grande polyvalence d'application. Ils sont équipés d'un capteur permettant la mise à hauteur automatique à chaque retrait ou ajout de bac sur la pile afin de ne pas contraindre l'opérateur dans sa cadence habituelle.

Si vous souhaitez participer à cette rubrique en soumettant des articles, ou des liens, n'hésitez pas...